读懂双螺杆挤出机螺纹元件

螺纹元件的分类

● 输送块

● 剪切块(啮合块)

● 特殊元件(TME、ZME、SF、SK)

▲输送块 ▲剪切块/啮合块

螺纹元件主要参数——导程

导程:螺棱上的一点沿螺旋线以芯轴为轴心旋转360°所产生的轴向距离

螺纹元件主要参数——导程/螺距

● 宽螺距元件一般用于挤出机的喂料段和排气段;

● 窄螺距元件用在物料需要压缩或填充百分之100填料的位置;

● 螺距增大,将使停留时间和填充程度减小,停留时间分布变窄,拖曳流增大,压力流敏感性增强。拖曳流输送物料的速度增加。但宽螺距元件不能有效地建立起克服流道内约束力的压力。但在正常压力范围内,其泵送能力比窄螺距元件大;

● 反向螺纹元件能够形成背压,使填充程度达到百分之100

▲螺纹套的压力生成能力

螺纹元件主要参数——ID/OD

(点击图片查看详情)

▲DI:螺纹块的底径 DO:螺纹块的外径

DI/DO比值限定了挤出机螺杆的自由容积,DO/DI比值越大,自由容积也越大,但用于传递扭矩的芯轴就越小

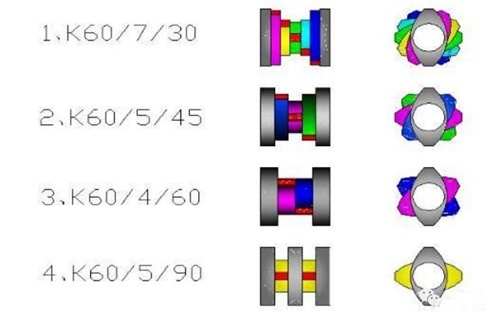

螺纹元件主要参数——剪切块

含义为:啮合元件的长度为60,共有5块啮合盘,啮合盘交错角为45°

工艺举例——聚合物共混

● 对于相容性聚合物/聚合物的混合主要是为了粘度均匀化,降低母料浓度、化学相似聚合物的反应回收;

● 界面张力决定混合物中各相的相容性和混溶性;为有效进行混合,应力必须从一种材料传递到另一种材料。当2种材料粘度相同时,应力传递容易。一般只有在聚合物熔融或软化的过程中的某一瞬间,粘度才会“相似”,为合理解决诸多混合问题,需要在熔融或塑化过程中建立起应力,使第二相聚合物得以破碎;

● 在进行聚合物混合时,喂料塑化混合段由一个或两个中等宽度甚至更宽的右旋啮合盘以及平直啮合块KB组成,而整段还含有一个或者两个左旋螺纹啮合块;

● 在进行两种不同粘度聚合物进行混合时,可采用分次喂料,如第二相需要进行补充分散混合,好采用两段混合区,第一段进行熔融树脂和分散第二相,第二段重新分配物料,如果熔体仍是连续相,应采用更为强烈的分配混合元件(TME、ZME等);如下游混合段只需对加入的第二相进行熔融和分配混合,螺杆结构可适当减弱

工艺举例——聚合物/低纵横比添加剂

使添加剂分散相分配在物料中,然后通过瞬间强烈作用将其分散

工艺举例——聚合物/高纵横比添加剂(纤维)

● 为使纵横比的损失降到很小,需要将所有的分散混合与分配混合分开进行

● 有两项任务必须在混合段完成,一是必须将纤维束打散,二是将打散的纤维都分配到聚合物中并被浸润,混合段应包括窄螺纹啮合块或TME/ZME齿形元件等分配混合元件

工艺举例——聚合物/低粘度添加剂

● 必须进行强烈的分配混合才能使添加剂混入

● 如果添加剂和基体相容性很差,必须通过“分散混合”才能使添加剂粒子很好地悬浮在聚合物基体中,应先利用分配混合元件对液滴进行破碎和分配,反复进行这一过程,直到液滴和基体的相容性足以使其悬浮在基体中而不凝结

● 对于低粘度添加剂,齿形混合元件的混合效果远远好于窄螺纹啮合块,混合段的填充程度对混合效果有重要的影响,提高填充度可增加混合区段的停留时间,并能至大程度的减少螺槽效应,提高混合程度

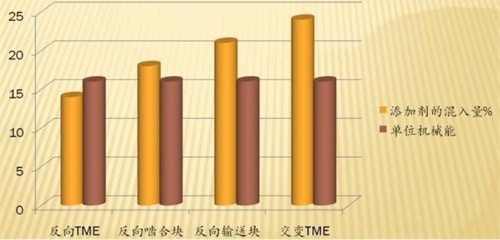

螺杆结构对0.5Pa。S硅油分散在HDPE中的影响

▲螺杆结构对0.5Pa。S硅油分散在HDPE中的影响 ▲反向螺纹元件对混合和低粘度添加剂混入量的影响

比较结果

● 用啮合块结构的螺杆能混入添加剂的量小于任何一种TME结构螺杆;

● 用螺杆1和螺杆3加工纯HDPE的单位机械能大体相等,但螺杆3可混入的硅油量几乎是螺杆1的两倍;

● 在高粘度聚合物中加入低粘度添加剂混合时,分配混合段末端的反向螺纹元件起着重要作用。

相关新闻推荐

查看更多-

美芝隆平行双螺杆挤出机在POE国产化聚合脱挥项目中的应用探索脱挥,防爆产品系列挤出机POE脱挥设备客户现场POE脱挥成品料平行双螺杆挤出机是随着高聚物反应后处理发展而发展起来的专用化工处理设备,具有高混炼性能、自洁性

查看更多

-

双螺杆挤出机筒体喂料进料斗的分类和结构双螺杆挤出机筒式喂料常用的料斗可分为普通式、强制式和振动式:普通式料斗普通料斗结构简单,成本低,多用于小型挤出机给料筒。料斗的进料方式取决于颗粒物料本

查看更多

-

可降解挤出造粒机的工作原理大部分的可降解挤出造粒机,是通过调整电机的速度来实现螺杆速度的变化的,这其中存在着三个减速的阶段,如果减速率和工作的搭配有错误的话,就会浪费很多的能量

查看更多

-

从冷却箱和侧喂料来看双螺杆挤出机的改良增效双螺杆挤出机常用于塑料生产加工中,在实际加工生产过程中,双螺杆挤出机利用自身优势性能,提高了物料资源的利用率,减少挤出机内部的物料残留量。基于生产加工

查看更多