美芝隆平行双螺杆挤出机在POE国产化聚合脱挥项目中的应用探索

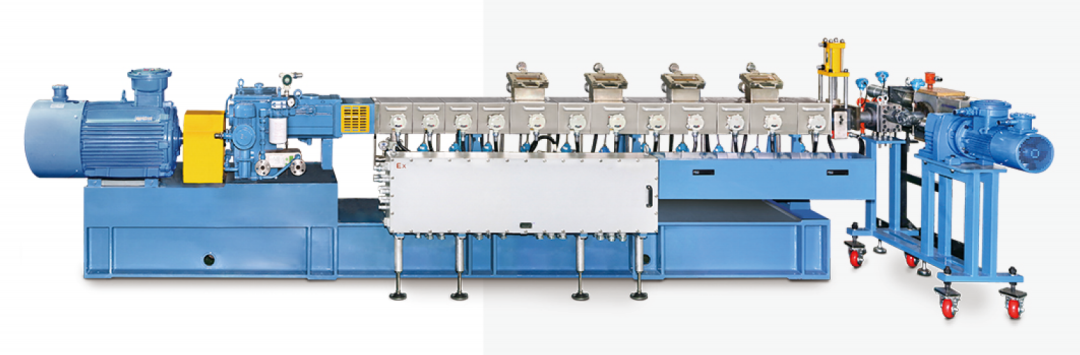

脱挥,防爆产品系列挤出机

POE脱挥设备客户现场

POE脱挥成品料

平行双螺杆挤出机是随着高聚物反应后处理发展而发展起来的专用化工处理设备,具有高混炼性能、自洁性能、模组化组合能力、较高的能量输出密度等优点,自从被德国拜尔公司的工程师发明以来被普遍应用于反应后处理、各种通用塑料及工程塑料的改性作业、电缆料行业、橡胶处理行业、食品饲料行业、医疗行业等,在国民经济生产中处于基础工业设备的重要位置,对我国的工业化发展和提高人民生活质量水平起着至关重要的作用;POE 是乙烯和辛烯的共聚物,其中共聚单体辛烯(C8H16)的含量为 20%-30%。分子结构中辛烯的存在破坏了乙烯的结晶,但是同时也赋予共聚物优良的透明性和良好的弹性。目前由于其聚合过程的催化剂专利保护,加上国外大型石化公司对中国的技术封锁,国内 POE 国产化项目正处于开发中试和工业化阶段;我司联合国内国有石化工程公司,从小试、工业化中试,完成了 POE 聚合国产化关键技术的突破,为我国的技术发展贡献应有的力量。

关键词:平行双螺挤出机;脱挥反应后处理;高真空脱挥;聚烯烃弹性体;防爆挤出

脱挥是物质传递的操作。挥发物组分在聚合物熔体基质中的分子必定扩散到液-气界面,然后被排除收集。含有相对大量的挥发物的聚合物稀释溶液在普通、相对低廉、单级或多级闪蒸罐中除去挥发成分。这种闪蒸罐借助于预热器加热溶液。通过蒸汽排除系统,在罐顶部排除汽化-沸腾溶液的蒸汽,借助齿轮泵在底部排除浓缩溶液。当粘度随着挥发物含量降低而增大时,由于排料而一起的气泡夹带和再溶解,使闪蒸罐效率降低。降流脱挥装置(falling strand devolatilizer)可以用来应对这一情况。

随着挥发物含量进一步降低,形成非常浓的聚合物溶液,粘度增加至需要旋转设备的水平,以便向前泵送溶液,使得表面更新和便于捕捉蒸汽泡,以及改进质量传递和热传递。因此,通常需要利用带有旋转元件的设备进行脱挥作业,比如同向双螺杆挤出机,配合高真空生成设备,将熔融态聚合物暴露在较低一定压力水平上,使聚合物-挥发混合物体系过热,因此能够排除挥发物。Todd[1]等人和 Mehta[2]对各种商业可获得的脱挥设备进行了比 较详细的比较。

脱挥过程示意图:

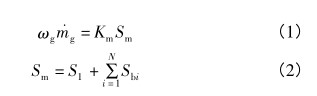

图中, m 表示质量流率;ω 为挥发组分的质量分数。根据界面迁移通量可表达出挥发组分的质量流率 ωgmg,即界面法线方向单位面积的挥发组分流率:

Km ———质量传递系数;

Sm ———总界面面积;

S1 ———熔体表面的界面积;

Sbi ———气泡的界面积。

由以上分析可知,传质面积的大小直接影响脱挥的效果,能提供更大的传质面积的组合将更有利于脱挥效率的提高。

POE 是乙烯和辛烯的共聚物,其中共聚单体辛烯(C8H16)的含量为 20%- 30%。分子结构中辛烯的存在破坏了乙烯的结晶,但是同时也赋予共聚物优良的透明性和良好的弹性。在常温下乙烯的结晶作为物理交联点,在高温下乙烯解结晶使共聚物具有塑性。窄的分子量分布使 POE 具有较高的拉伸强度和抗冲击性等。由于辛烯的支化作用,使得共聚物的热敏性大大提高,大大增强了聚合物的可加工性。与 EPDM 和 EPR 相比,α-烯烃在共聚单体中的比重较小,大大减少了分子骨架上的叔氢原子,这使得 POE 的耐热氧老化性能大大提高。

均相体系有益于乙烯和α-烯烃的共聚和共聚组成的调控,因此POE需要使用高温连续溶液聚合,同时离不开耐高温、高α-烯烃共聚能力的催化剂体系。所使用的聚合方法决定了共聚物组成呈无规分布,无法实现组分分布的有效调控,因此POE的强度随着α-烯烃含量的增加而下降,材料的使用温度也随之降低。

如若在聚合过程中进行POE组成分布的有效调控,则可在保持聚合物任性的同时,实现材料强度的提成。

POE的溶液聚合方法包括Dow Chemical 技术, Exxonmobil 聚合工艺,SABIC 聚合工艺和其他聚合工艺等[3],本文主要探讨溶液聚合后的脱挥处理课题,所以对聚合工艺不再做详细地描述。

POE 典型的聚合路线和反应后处理脱挥造粒路线参考[4] :

国内在建或预计新投资项目列表:

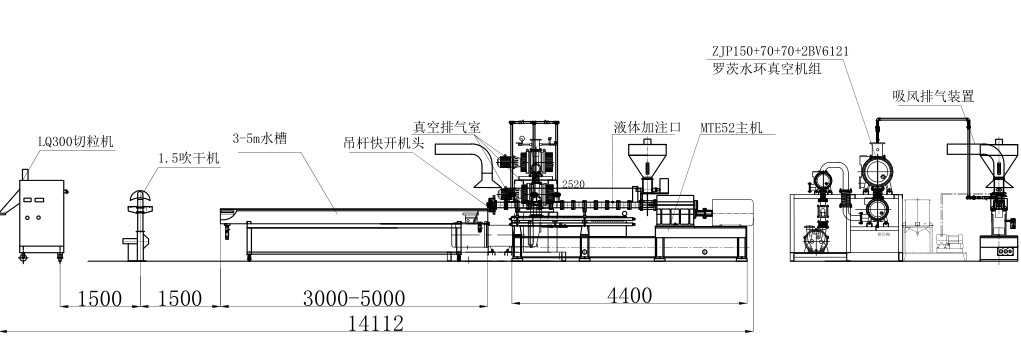

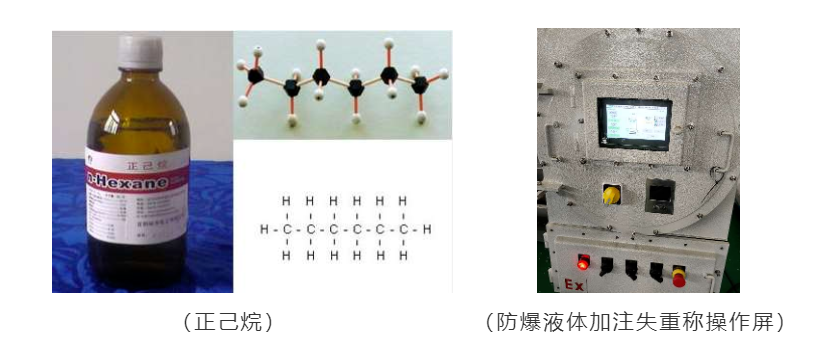

本着谨慎严谨的科学态度,跟我司合作的国内某化工工程公司,其北京研究所提出的方案是在我司进行 模拟实验再进一步投资购买中试实验设备。并购从市场上购买了成品的 POE、异辛烯和正己烷作为溶剂,并购买了防爆失重称作为加注媒体,整体实验布置图如图所示:

(实验布置图)

北京研究所代表工程师收集了 10 组样品进行测试,最终结果大部分落在 7-100ppm 之间,完全满足实验预期目的。

客户设计的 POE 聚合路线为:反应 釜聚合+LIST 大容积脱挥机+双螺 杆挤出机反应后处理脱挥+水下切 粒机造粒;全部电气按防爆等级为 ExdIICT3 标准进行配置。

(POE 后处理脱挥中试项目布置图)

针对反应后处理的挤出机配置特点:

1.因为聚合反应后会经过一级LIST大容量脱挥器将溶剂进行大部分的抽出,可以将体系的浓度降低到 1%左右,随后进入双螺杆进行第二级脱挥;

2.初步脱挥后的物料体系为高粘物料,需要挤出机配置高扭矩体系,提高整个物料体系的界 面更新率,有利于脱挥的进行;

3.对真空设备有较高的要求,需要提供持续大抽量、低真空度、 达到防爆要求且稳定可靠的真空机组,在实际运行时,根据 当地具体天气情况的不同,真空度在 1000-2000Pa 之间,实践证明,可以达到脱挥的要求, 当然,可以采用增加真空机组的方式继续提高真空度,但这需要考虑整体项目投资的经济性;

4.针对水下切粒机组,需要根据物料的特性,配置合适的流道、模板、温控系统,以达到切粒的稳定和粒型的完美;

5.因为整套系统是放置在大化工厂区,必须要符合我国的安全要求,所以电控系统必须按照我国具体要求来配置。

6.对真空室及密闭系统必须采用特殊设计,这关系到最终脱挥的效果;

通过几个月的准备调试,客户最终打通了 POE 聚合的整个流程,成功完成 POE 聚合脱挥造粒中试项目。

4.1 双螺杆挤出机以其独特的机械性能,普遍适用于各种反应脱挥后处理的作业,具有物料输送性能强,界面更新率高,组合更新变换多样等优点;是高分子聚合加工不可或缺的优质设备;

4.2 通过小试中试设备的经验积累,为大型脱挥造粒设备提供了有益的尝试和指导;

4.3 国产挤出脱挥造粒机组在当前国内各新兴聚合物国产化和创新化的大背景下必将在设计理念,产品质量和客户友好程度方面得到更大的发展,为我国的国民经济发展做出应有的贡献。

- 暂无上一篇

- 下一篇

-

相关新闻推荐

查看更多-

双螺杆挤出机筒体喂料进料斗的分类和结构双螺杆挤出机筒式喂料常用的料斗可分为普通式、强制式和振动式:普通式料斗普通料斗结构简单,成本低,多用于小型挤出机给料筒。料斗的进料方式取决于颗粒物料本

查看更多

-

可降解挤出造粒机的工作原理大部分的可降解挤出造粒机,是通过调整电机的速度来实现螺杆速度的变化的,这其中存在着三个减速的阶段,如果减速率和工作的搭配有错误的话,就会浪费很多的能量

查看更多

-

从冷却箱和侧喂料来看双螺杆挤出机的改良增效双螺杆挤出机常用于塑料生产加工中,在实际加工生产过程中,双螺杆挤出机利用自身优势性能,提高了物料资源的利用率,减少挤出机内部的物料残留量。基于生产加工

查看更多

-

双螺杆挤出机的螺纹元件有哪些作用和特点塑料挤出机的外螺纹元器件为了更好地完成螺杆的每段作用,必须应用不一样的外螺纹元器件,开展多功能性组成,常见的外螺纹元器件为 2 大类。输送元器件,外螺纹

查看更多