如何降低双螺杆挤出机筒体更换频率,从而降低生产成本

改性企业想要做出满意的产品,离不开好的双螺杆挤出机。但实际上,物料在筒体里面充分混合、混炼后,常常使得筒体与螺纹元件磨损严重,企业不得不频繁更换这两大部件,既影响了改性企业生产效率,同时还增加企业运营维护成本。如何有效降低双螺杆挤出机筒体、螺纹元件的更换频率,解决办法就是延长其使用寿命。

影响机筒、螺纹元件寿命的5大因素

1、普通磨损

当塑料基粒、辅料与助剂进入筒体混合、混炼时,必然会带有摩擦,摩擦导致筒体与螺纹元件磨损。特别是碳酸钙和玻璃纤维等填充料,这些物质对金属材质的磨擦力往往比熔融塑料的大得多。

2、腐蚀磨损

辅料与助剂可能带有腐蚀性,直接腐蚀筒体内壁,导致筒体寿命降低。

3、高强度磨损(重磨损区)

——加料区域

底部套筒连接轴连接整个螺杆,这里是第一节筒体的地方,通常也是加料区域,机械磨损比较厉害。在第一节加入碳酸钙、滑石粉等等,这些助剂还没有熔融,基本处于固体状态,筒体内壁与固体直接磨擦,使得内壁磨损很厉害,这是第一个重磨损区。

——加玻璃纤维区域

在第5、6、7螺纹元件区,这里通常是添加玻璃纤维的地方,玻璃纤维是长丝,在进纤口会勒住八字孔尖角部位,在此处筒体会勒出很深的凹槽;另外玻璃纤维在高转速中剪切,相应地产生更多被撕碎的纤维,被撕碎的纤维含有锋利末端,令磨损力大为增加,磨损筒体内壁。

——中间区域

双螺杆顶端受到压力,使得中间区域螺杆在高速运转中处于弯曲状态,而且挠度(弯曲量)至大,扫膛很厉害,对筒体磨损很明显。

——杆头区域

顶端区域的螺杆处于悬臂状态,受重力影响,向下垂。物料进入后,会托起螺杆顶端,导致下面的间隙小,上面的间隙大,螺杆的外径与筒体内壁磨擦,筒体内壁下部分刮的很厉害,长时间不换都是凹槽。

4、工况(温度、压力影响)

挤出机工作环境是非常恶劣的,塑料的熔融温度一般较高,如: 聚碳酸酯熔融温度达到240℃左右,尼龙达到280℃左右,PPS达到290℃左右。在高温情况下,金属物理属性下降,导致筒体寿命降低。

5、筒体内水分、空气、氧气等其他成分气体

当筒体里面混杂氧气、水蒸气的时候,筒体磨损更厉害。

工况温度、压力和筒体内水分、空气很难改变,目前只能通过应用更耐磨、抗腐蚀的材料做成筒体,以延长挤出机筒体、螺纹元件寿命。

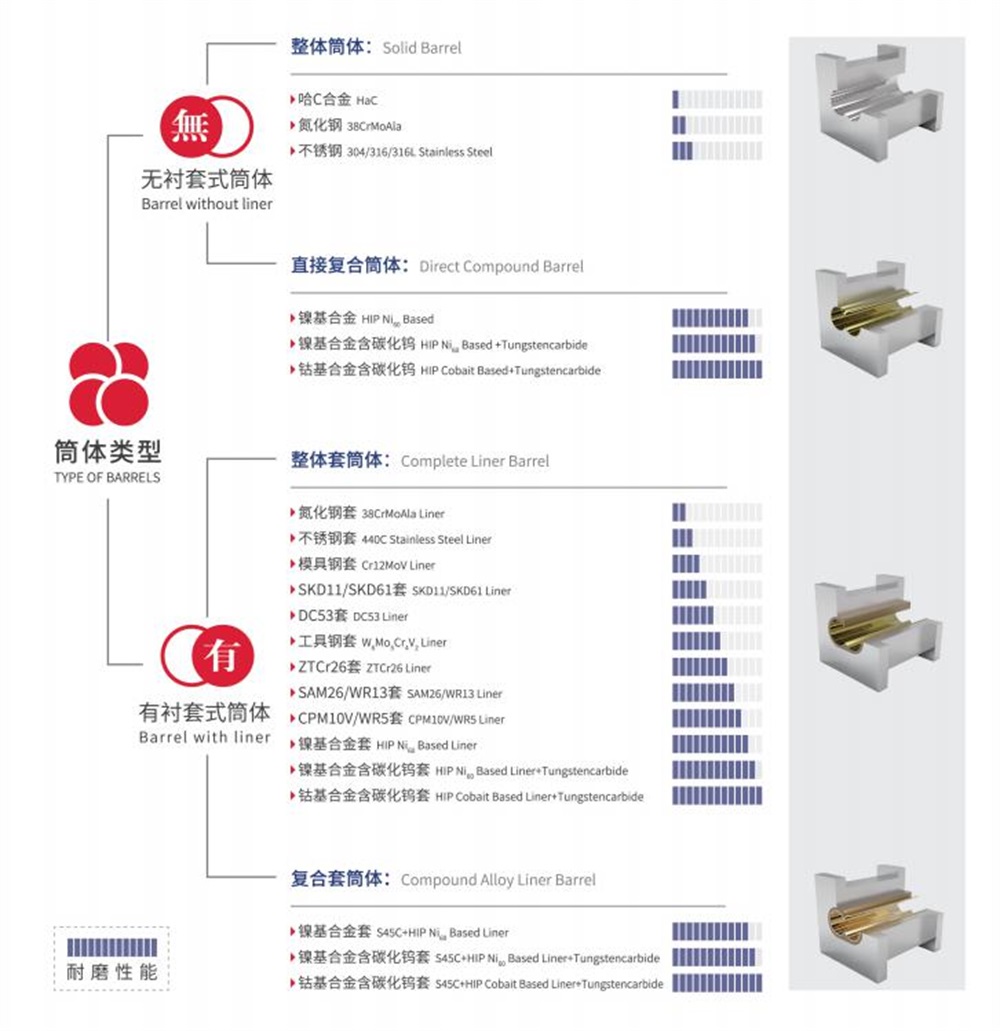

通常筒体的材料有6542高速钢、Cr12MoV、镍基合金三种,以下简单对比一下这三款材料:

材料名称 | 镍基合金 | 6542 | Cr12MoV |

材料类型 | 镍基合金,镍含量高于60% | 高速钢,铁含量约70% | 模具钢,铁含量约85% |

耐腐蚀性能 | 优 | 良 | 中 |

耐磨性能 | 合金中含大量高硬度硬质相,耐磨性优良 | 耐磨性一般 | 耐磨性一般 |

综合性能 | 含镍量高,同时具有优良的耐磨性能和耐腐蚀性能,更适合用于兼具磨损和腐蚀的工况。 | 耐磨性一般,具有一定在耐腐蚀性能,适合用于磨损及轻微腐蚀工况。 | 耐磨性一般,耐腐蚀性能较差,适合用于磨损较轻及无腐蚀工况。 |

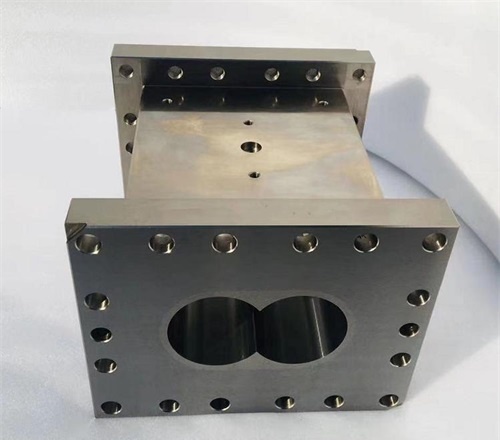

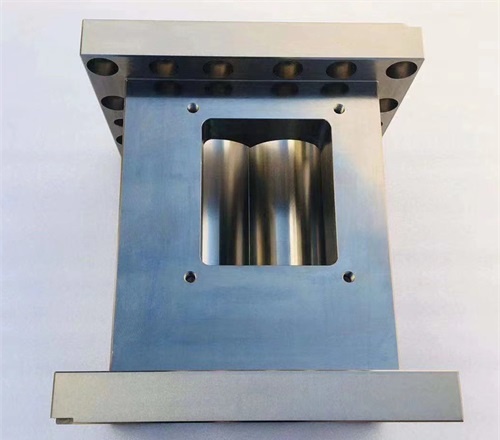

(点击图片查看详情)

我司还在持续供应更耐磨、抗腐蚀性的筒体,针对不同的工况环境,不同的混料设计不同属性的筒体与螺纹元件,让使用时间更长。客户可以依据自己的物料特性来选择合适的筒体及螺纹元件材质。

相关新闻推荐

查看更多-

美芝隆平行双螺杆挤出机在POE国产化聚合脱挥项目中的应用探索脱挥,防爆产品系列挤出机POE脱挥设备客户现场POE脱挥成品料平行双螺杆挤出机是随着高聚物反应后处理发展而发展起来的专用化工处理设备,具有高混炼性能、自洁性

查看更多

-

双螺杆挤出机筒体喂料进料斗的分类和结构双螺杆挤出机筒式喂料常用的料斗可分为普通式、强制式和振动式:普通式料斗普通料斗结构简单,成本低,多用于小型挤出机给料筒。料斗的进料方式取决于颗粒物料本

查看更多

-

可降解挤出造粒机的工作原理大部分的可降解挤出造粒机,是通过调整电机的速度来实现螺杆速度的变化的,这其中存在着三个减速的阶段,如果减速率和工作的搭配有错误的话,就会浪费很多的能量

查看更多

-

从冷却箱和侧喂料来看双螺杆挤出机的改良增效双螺杆挤出机常用于塑料生产加工中,在实际加工生产过程中,双螺杆挤出机利用自身优势性能,提高了物料资源的利用率,减少挤出机内部的物料残留量。基于生产加工

查看更多